大家都知道,汽车是经过冲压、焊接、涂装、总装四大工艺制造出来的,今天我们就来简单介绍一下汽车制造的龙头工艺–冲压。

冲压工艺是一种金属加工方法,它是建立在金属塑性变形的基础上,利用模具和冲压设备对板料施加压力,使板料产生塑性变形或分离,从而获得具有一定形状、尺寸和性能的零件(冲压件)。冲压成形工艺在汽车车身制造工艺中占有重要的地位,特别是汽车车身的大型覆盖件,因大多形状复杂,结构尺寸大,有的还是空间曲面,并且表面质量要求高,所以用冲压加工方法来制作这些零件是用其它加工方法所不能比拟的。载重货车的驾驶室、车前钣金件、货厢板以及轿车的各种车身覆盖件和客车的各种骨架等,几乎全都是用冲压加工方法制作的,如下图是车门的冲压件:

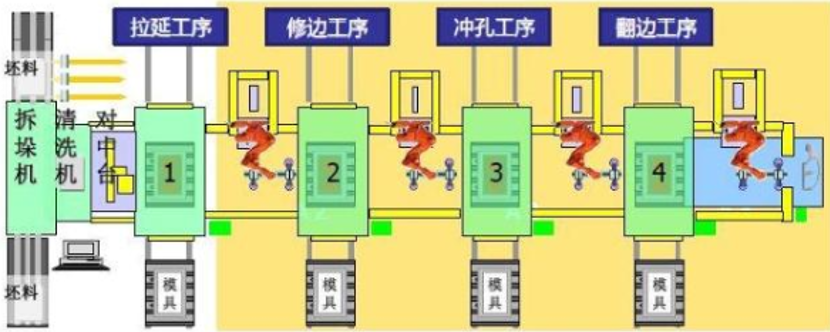

汽车零件的冲压工艺一般包括四个过程:

1. 拉延工序:是主要的成型工序,通过拉延工序,零件的主要形状基本形成,此外,拉延成形后的零件通过形变强化,可以获得一定的强度和刚度。

2. 修边工序:主要是切除拉延工序多余的辅料,如拉延筋、工艺补充面等。

3. 冲孔工序:是冲零件上的孔,对于一些复杂的车门内板模具,冲孔工序可能要冲100多个孔,精度要求高,工艺难度大。

4. 翻边工序:主要是将零件四周的边翻起,供后面包边工序或后续装配使用。

接下来,我们运用新版AIAG-VDA“七步法”的分析方法,并借助SGS E-FMEA软件来对冲压件的制造过程进行PFMEA分析:

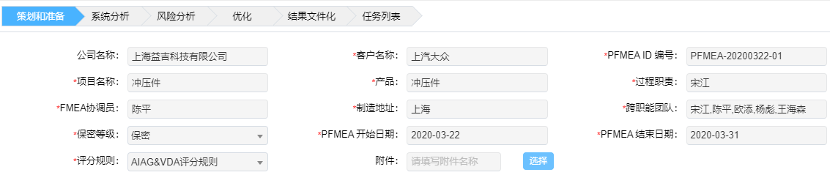

第一步:策划与定义

创建PFMEA项目,定义产品、跨功能团队等信息,如下图所示:

第二步:结构分析

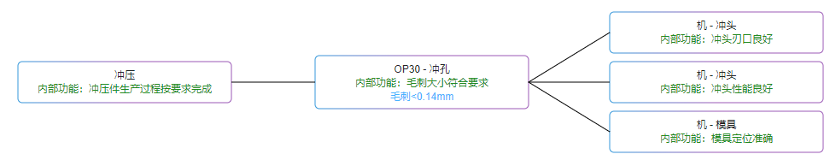

根据冲压件的制造工艺流程,定义结构,并分析过程工作要素(5M1E),如下图所示:

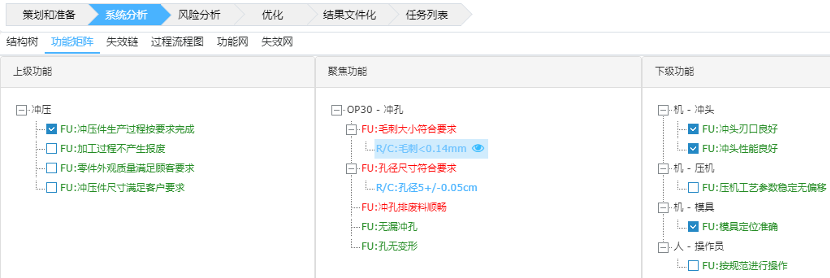

第三步:功能分析

根据冲压件的制造工艺,定义各过程项、过程步骤、工作要素的功能和要求,如下图:

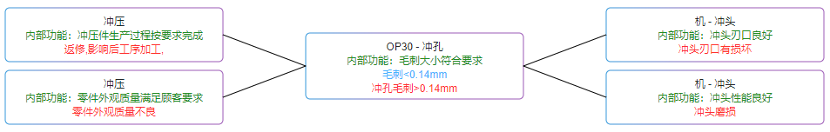

通过功能矩阵,维护过程项、过程步骤、工作要素的功能和要求的关联关系:

查看功能网:

对于聚焦元素的每一个功能(或要求)都要分析到,不要遗漏。

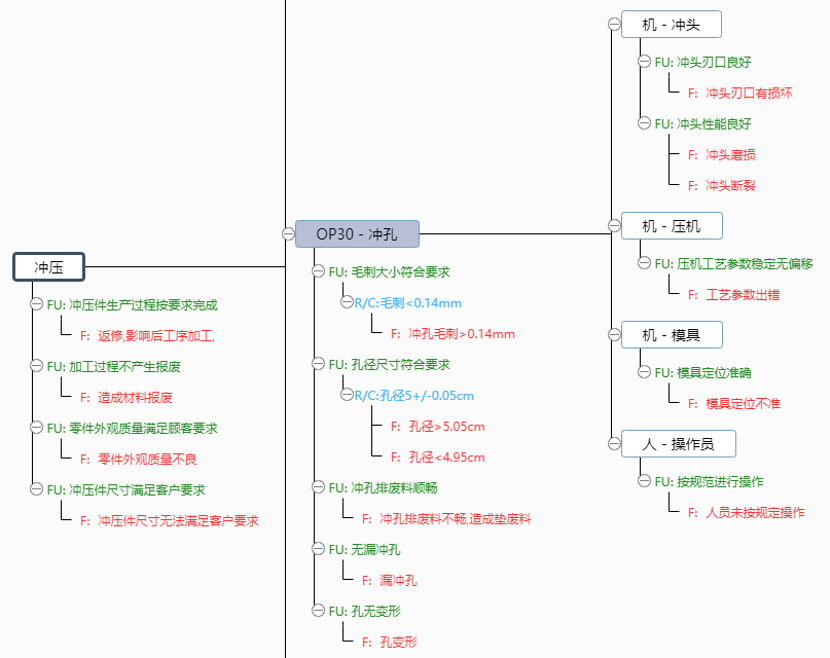

第四步:失效分析 维护过程项、过程步骤、工作要素的功能和要求的失效,如下图:

维护过程项、过程步骤、工作要素三级失效的关联关系:

查看失效网:

第五步:风险分析 对FMEA进行S/O/D的评分并制定预防措施(PC)和探测措施(DC)。

第六步:优化

对AP(行动优先级)为H的必须进行改进,对AP(行动优先级)为M的必须进行改进重新制定预防措施和探测措施并进行再改进,然后进行重新评估。

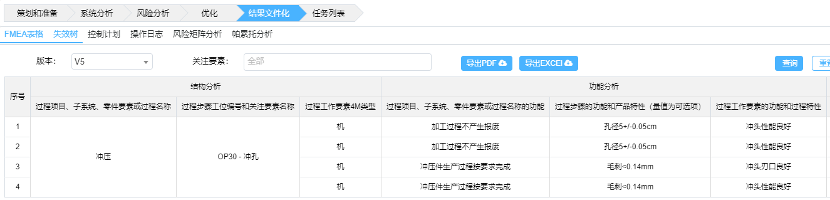

第七步:文件化(部分展示,仅供参考)

FMEA分析完成后,生成新版FMEA标准表格:

系统提供PDF、Excel两种文件下载,同时支持导出第四版表格。

失效树如下:

以上是利用新版FMEA的方法针对冲压件制造工艺过程中的一个环节(冲孔)进行了一些简单分析,并通过E-FMEA软件进行FMEA的制作和展示。 因为时间和篇幅的限制,E-FMEA软件的功能和特点并未全部展示,比如知识库的调用、FMEA项目复制、工序的导入、变更履历、风险矩阵、任务管控等特色功能。

我们准备了详细的操作视频和操作手册,期待您来体验!